带传动结构组成工作原理及功率损失的测试分析

作者:管理员 2021-12-17 14:20:56

带传动结构组成工作原理及功率损失的测试分析

带传动是利用张紧在带轮上的柔性带进行运动或动力传递的一种机械传动。根据传动原理的不同,有靠带与带轮间的摩擦力传动的摩擦型带传动,也有靠带与带轮上的齿相互啮合传动的同步带传动。

带传动具有结构简单、传动平稳、能缓冲吸振、可以在大的轴间距和多轴间传递动力,且其造价低廉、不需润滑、维护容易等特点,在近代机械传动中应用十分广泛。摩擦型带传动能过载打滑、运转噪声低,但传动比不准确(滑动率在2%以下);同步带传动可保证传动同步,但对载荷变动的吸收能力稍差,高速运转有噪声。 带传动除用以传递动力外,有时也用来输送物料、进行零件的整列等。

一、带传动的结构组成及工作原理

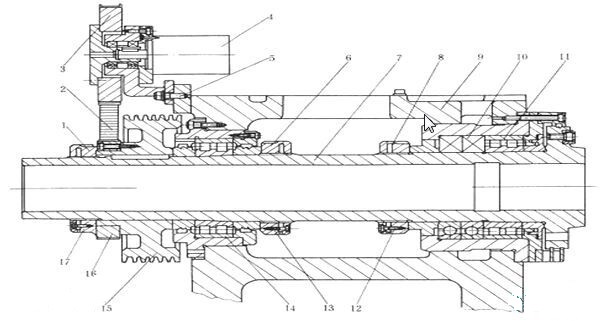

带传动通常由主动轮、从动轮和张紧在两轮上的环形带组成。带传动工作时所受的应力有:

1.由紧边和松边拉力产生的应力;

2.由离心力产生的应力;

3.带在带轮上弯曲产生的弯曲应力。

二、带传动的特点

1.优点:传动平稳、缓冲吸振、结构简单、成本低、使用维护方便、 有良好的挠性和弹性、过载打滑。

2.缺点:传动比不准确、带寿命低、轴上载荷较大、传动装置外部尺寸大、效率低。

因此,带传动常适用于大中心距、中小功率、带速v =5~25m/s,i≤7的情况。

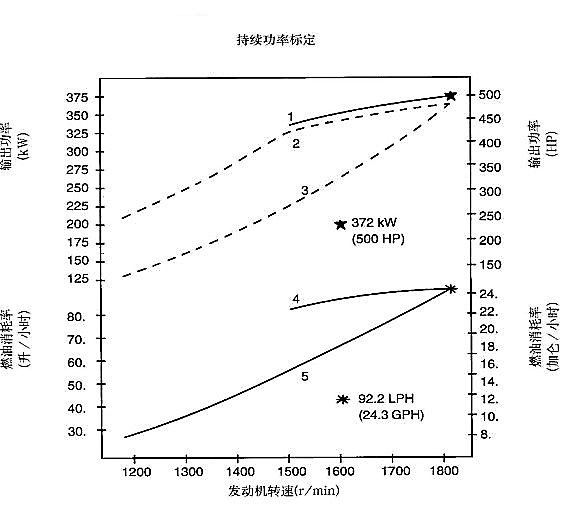

三、带传动的功率损失

1.滑动损失 摩擦型带传动工作时,由于带轮两边的拉力差及其相应的变形差形成弹性滑动,导致带与从动轮的速度损失。弹性滑动率通常在1%~2%之间。严重滑动,特别是过载打滑,会使带的运动处于不稳定状态,效率急剧降低,磨损加剧,严重影响带的寿命。滑动损失随紧、松边拉力差的增大而增大,随带体弹性模量的增大而减小。

2.内摩擦损失 带在运行中的反复伸缩,在带轮上的挠曲会使带体内部产生摩擦引起功率损失。 内摩擦损失随预紧力、带厚与带轮直径比的增加而增大。减小带的拉力变化,可减小其内摩擦损失。

3.带与带轮工作面的粘附性以及V带楔入、退出轮槽的侧面摩擦损失。

4.空气阻力损失 高速运行时,运行风阻引起的功率损失。其损失与速度的平方成正比。因此设计高速带传动时,应减小带的表面积,尽量用厚而窄的带;带轮的轮辐表面应平滑(如用椭圆轮辐)或用辐板以减小风阻。

5.轴承摩擦损失 轴承受带拉力的作用,是引起功率损失的重要因素之一。 综合上述损失,带传动的效率约在80%~98%范围内,进行传动设计时,根据带的种类选取。

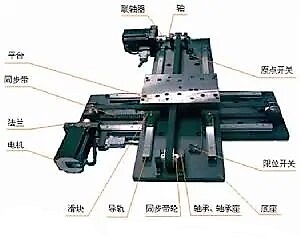

四、带传动效率测试分析实验台的介绍

1)带、链传动效率的测定,通过计算机测试分析软件测试并自动绘制滑差曲线和效率曲线;

2)通过触摸屏显示面板显示面板读数进行平皮带传动效率的测定,人工绘制滑差曲线和效率曲线。

2.性能特点:

1)利用拉压传感器独特的张紧力测试装置,来测试皮带的张紧力,能实现皮带传动受力分析实验;

2)带传动的张紧力通过旋钮调节,张紧力的大小通过传感器获得,并在触摸屏显示面板上显示;

3)采用传感器和A/D采集并转换成主动带轮和从动带轮的驱动力矩和阻力矩数据,采用角位移传感器和A/D板采集并转换成主、从动带轮的转数。最后输入计算机进行处理作出滑动曲线和效率曲线;

4)带传动实验台与触摸屏显示面板为集成一体(显示面板非独立装置),触摸屏显示面板上有显示转矩、转速、张紧力、加载、主电机输入电压电流,从电机输入电压电流等项目;并且通过触摸屏的上加速和减速按扭可以控制电机转速的变化。

5)可通过计算机测试分析软件进行皮带传动的运动模拟,可观察弹性滑动及打滑现象;

6)计算机测试分析软件功能强大,可自动或人机结合进行测试分析、理论仿真、保存数据和提交实验报告。

7)带传动实验台配备有上位机及上位机测控软件。、

a.上位机测控软件,能获取带传动实验数据并进行数据处理。

b.上位机配置:CPU为双核,主频≧3.3GHZ,内存≧8G,硬盘空间≧500G。

3.上位机测控软件内容及特点:

1)利用串口实现数据采集箱与电脑之间的通讯;

2)可以实时显示运动参数的适时变化曲线;